Wo gehobelt wird, fallen Späne. Beim Küchenproduzenten Maier in Bahlingen kommen einige zusammen. Den Holzabfall nutzt der Betrieb für die Heizung, anderen Müll vermeidet er weitestgehend.

VON KATHRIN ERMERT

Es ist als Scherz gedacht, und doch steckt ein bisschen Wahrheit darin, wenn Martin Maier sagt: „Manchmal bräuchten wir mehr Verschnitt für die Heizung.“ Denn eigentlich ist es natürlich gut, dass Maier Küchen seinen Zuschnitt so optimiert hat, dass möglichst wenig Holzabfall entsteht. Hochgerechnet verliert der Kaiserstühler Küchenhersteller lediglich fünf bis sechs Prozent der Spanplatten, im Branchendurchschnitt sind es eher doppelt so viele. Andererseits war im zurückliegenden Winter das wenige zugekaufte Öl derart teuer, dass die Firmenchefs sich manchmal mehr Verschnitt für ihren Holzofen wünschten.

Die Brüder Martin (58) und Mike Maier (53) führen in zweiter Generation das Unternehmen, das ihre Eltern Herbert und Irmgard Maier 1967 gegründet haben. Anfangs fertigte es Spülenschränke für das Siedlungswerk, bald entstanden ganze Küchen am Firmensitz im Bahlinger Gewerbegebiet. Dort hat sich der Familienbetrieb inzwischen auf drei Gebäude mit mehr als 10.000 Quadratmeter Fläche ausgebreitet. In einem Teil der ursprünglichen Produktionshalle stehen nun die Musterküchen im großen Showroom, in einem anderen arbeitet die Verwaltung. Die Fertigung ist in ein größeres Gebäude auf der anderen Straßenseite gezogen. Reichlich Platz braucht auch das Lager, denn – darauf legen die Firmenchefs Wert – für ihre Küchen bekommt man noch nach Jahrzehnten Ersatzteile.

Die Firma Maier Küchen ist sowohl Hersteller als auch Fachgeschäft und damit ein Exot in dieser Branche. Es gibt viele Küchenhersteller in Deutschland. Die meisten sitzen in Nordrhein-Westfalen, sind größer und haben keinen direkten Vertrieb. Die zahlreichen Küchenstudios in der Region indes stellen das, was sie verkaufen, nicht selbst her, sondern passen die Produkte nur an. „Wir sind der einzige Küchenhersteller im Südwesten und der größte mit Direktvertrieb“, betont Mike Maier. Die knapp 70 Beschäftigten fertigen rund 600 Küchen pro Jahr. Etwa dreiviertel seines Umsatzes erzielt das Unternehmen damit, das restliche Viertel mit Bad- und anderen Möbeln sowie dem sogenannten Objektgeschäft. Dazu zählen Küchen für Unternehmen oder Institutionen ebenso wie Schreinerarbeiten in größerem Maßstab. Gerade entstehen in Bahlingen beispielsweise Einbauschränke für einen Neubau in Mannheim mit rund hundert Wohnungen.

Decken statt Folie

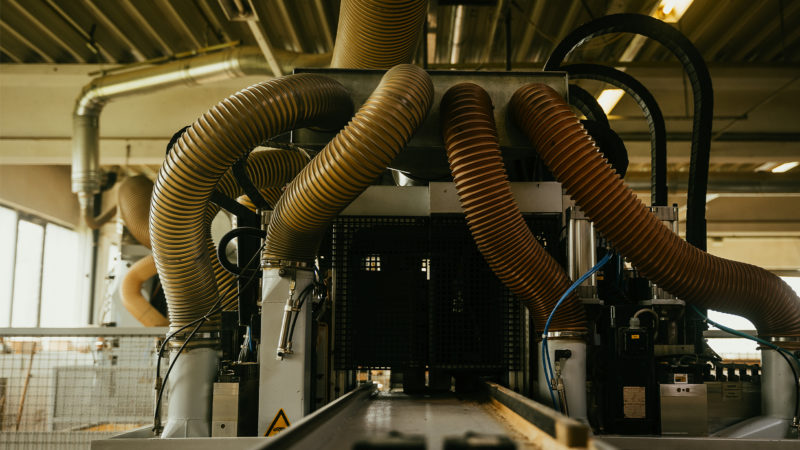

Eingangs der Produktionshalle stapeln sich Spanplatten, und es riecht nach frischem Holz. „Wir verwenden ausschließlich E1-Platten“, erklärt Martin Maier. Die Abkürzung steht für die Emissionsklasse und bedeutet einen sehr geringen Ausstoß an Formaldehyd – beste Qualität also, direkt unterhalb von Massivholz. Eine Maschine sägt die Spanplatten in die gewünschte Form, eine andere versorgt sämtliche Kanten, eine weitere bohrt und fräst Löcher und Nute. Das meiste passiert weitgehend automatisch. Bis zu 400 Teile braucht es für eine Küche. Jedes einzelne ist elektronisch erfasst. Schreiner müssen heute auch programmieren können.

„Wir mögen es sauber“, sagt Martin Maier beim Rundgang durch die Fertigung. Es liegt nichts rum, der Boden ist staubfrei, und in den Entsorgungsmulden landen vor allem die Verpackungen der zugekauften Teile. Das Unternehmen selbst verwendet keine Folie oder Kartons. Die Küchen und Schränke werden – lackiert, montiert, geleimt, gepresst und mit Scharnieren, Griffen sowie sonstigem Zubehör ausgestattet – komplett fertig mit den drei eigenen Lkw ausgeliefert. Nur in Decken und Schaumstoff verpackt fahren sie zu den Kunden, die vor allem aus dem Südwesten Deutschlands und der Schweiz kommen. Transportschäden gebe es nie, und der Verzicht auf Verpackungen rechne sich, sagt Mike Maier: „Die Decken gehen ja nicht kaputt.“

„Was der Staat jetzt verlangt, machen wir seit mehr als dreißig Jahren.“

Martin Maier, Maier Küchen

Auch die Wärmegewinnung ist nicht nur ökologisch, sondern auch ökonomisch sinnvoll. Den Sägestaub, der in der Produktion entsteht, saugen dicke Schläuche direkt an den Maschinen ab und befördern ihn in einen zwölf Meter hohen Späneturm, der an das Produktionsgebäude angrenzt. Größere Stücke kommen vorher in die Hackschnitzelanlage. Das obere Drittel des Turms, in dem die Abfälle landen, besteht aus einer Filteranlage, die das Holz von Plastikteilchen und anderen Stoffen, die nicht verbrannt werden dürfen, trennt, ehe es in den Ofen kommt. Nur in Übergangszeiten, wenn der Holzofen mehr Energie als benötigt liefern würde, und während seiner regelmäßigen Wartungen brauchen die Maiers den Ölofen. Oder eben wenn der Holzabfall ausgeht, weil die Maschinen zu sparsam sägen.

Qualität ist nachhaltig

Möglichst wenig Müll erzeugen und das, was anfällt, sinnvoll nutzen: Diesen Verwertungskreislauf betreibt Maier Küchen schon lang. „Was der Staat jetzt verlangt, machen wir seit mehr als dreißig Jahren“, sagt Martin Maier. Beim Strom ist das Unternehmen seit Kurzem fast autark. Es hat auf den riesigen Dachflächen der drei Firmengebäude insgesamt 15.000 Quadratmeter große PV-Anlagen montieren lassen. Die Module erzeugen tagsüber ausreichend Energie für die Produktion und Verwaltung. „An sonnigen Sommertagen speisen wir sogar ein“, berichtet Mike Maier.

Die Brüder erzählen engagiert über die nachhaltige Ausrichtung ihres Unternehmens, sie sind stolz darauf. Den vielleicht wichtigsten Beitrag zur Nachhaltigkeit und gleichzeitig zur Müllvermeidung leiste man mit der Qualität der Produkte, betonen sie. Schätzungsweise 40.000 Maier Küchen seien in der Region noch im Einsatz, denn sie hielten Jahrzehnte, sagt Mike Maier. „Unsere Küchen schmeißt man nicht weg.“